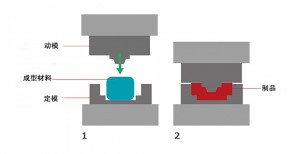

Коры басу формалаштыру ысулы

Алумина керамикасыкоры басу формалаштыру технологиясе саф форма һәм дивар калынлыгы 1 ммнан артык, озынлыгы диаметр коэффициенты 4∶1 продукттан артмый.Формалаштыру ысуллары униаксиаль яки биаксиаль.Пресс гидротехник, механик ике төргә ия, ярым автоматик яки автоматик формалаштыру булырга мөмкин.Прессның максималь басымы 200Мпа, һәм чыгу минутына 15 ~ 50 данәгә җитә ала.

Гидротехник прессның бертөрле инсульт басымы аркасында, порошок тутыру төрле булганда, басу өлешләренең биеклеге төрле.Ләкин, механик пресс кулланган басым порошок тутыру күләме белән үзгәрә, бу синтерингтан соң зурлыкның кимүенә китерәчәк һәм продуктларның сыйфатына тәэсир итәчәк.Шуңа күрә, порошок кисәкчәләренең коры басу процессында бердәм бүленеше форма тутыру өчен бик мөһим.Тутыру күләме төгәлме, җитештерелгән алумина керамик өлешләренең үлчәмле төгәл контроленә зур йогынты ясый.Порошок кисәкчәләре 60μмнан зуррак булганда һәм 60 ~ 200 меш арасында булганда, максималь ирекле агым эффектын алырга мөмкин, һәм иң яхшы басым формалаштыру эффекты алына.

Грутинг формалаштыру ысулы

Грутинг формалаштыру - кулланылган иң эре формалаштыру ысулыалумина керамикасы.Гипс формасын куллану аркасында, аз чыгымлы һәм зур зурлык, катлаулы форма өлешләрен формалаштыру җиңел булганлыктан, грутинг формалаштыруның ачкычы - алумина плитасын әзерләү.Гадәттә су белән су агымы, аннары клейны эретүче агент һәм бәйләүче кушыгыз, эскизны тартканнан соң, аннары гипс формасына салыгыз.Гипс формасының капилляры белән су сеңдерелү сәбәпле, пычрак формада каты була.Чокырлы чокыр, формадагы диварда adsorption калынлыгы кирәклегә кадәр, ләкин шулай ук артык пычракны түләргә кирәк.Тәннең кысылуын киметү өчен, югары концентрацияле пычракны мөмкин кадәр кулланырга кирәк.

Органик өстәмәләр өстәргә тиешалумина керамикасысазлык кисәкчәләр өстендә икеләтә электр катламы формалаштыру өчен, явым-төшемсез тотрыклы рәвештә туктатылырга мөмкин.Моннан тыш, винил спирты, метил целлюлозасы, алгинат амин һәм башка бәйләүче һәм полипропилен амин, гарәп сагызы һәм башка дисперсантлар өстәргә кирәк, максат - чүпрәкне формалаштыру өчен яраклы итү.

Синтеринг технологиясе

Гранул керамик тәнне тыгызлау һәм каты материал формалаштыруның техник ысулы синтеринг дип атала.Синтеринг - билет организмындагы кисәкчәләр арасындагы бушлыкны бетерү, органик матдәләрдән аз күләмдә газ һәм пычракларны чыгару ысулы, шулай итеп кисәкчәләр бергә үсә һәм яңа матдәләр барлыкка китерә.

Ату өчен кулланылган җылыту җайланмасы, гадәттә, электр миче.Нормаль басым синтерингына өстәп, ягъни басым синтерингсыз, кайнар баскыч синтеринг һәм кайнар изостатик басым синтеринг.Даими кайнар басу производствоны арттырырга мөмкин, ләкин җиһаз һәм форма бәясе артык зур, продукт озынлыгына өстәп.Кайнар изостатик басым синтеринг югары температураны һәм югары басымлы газны басым күчерү чарасы итеп кабул итә, бу барлык юнәлештә бердәм җылыту өстенлегенә ия, һәм катлаулы продуктларны синтерлау өчен яраклы.Бердәм структура булганлыктан, материалның үзлекләре салкын басу синтеринг белән чагыштырганда 30 ~ 50% ка арта.Гадәттәге кайнар басу синтерингыннан 10 ~ 15% югарырак.

Пост вакыты: 12-2022 май